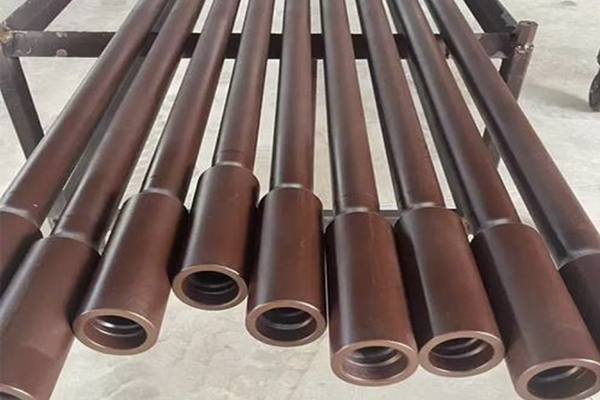

اثرات چندبعدی ضخامت دیواره میله حفاری در حفاری سنگ و استراتژیهای بهینهسازی

در عملیات حفاری سنگ، ضخامت دیواره میله حفاری یک پارامتر کلیدی است که بر کیفیت، کارایی و هزینه تأثیر میگذارد. این فقط یک مشخصات ابعادی نیست: ضخامت دیواره بر استحکام و سختی میله، دقت سوراخ، تخلیه قلمهها و مصرف انرژی تأثیر میگذارد. اینکه آیا ضخامت انتخاب شده مناسب است یا خیر، مستقیماً بر پیشرفت پروژه و بازده کلی تأثیر خواهد گذاشت. در ادامه، اثرات خاص در چهار بعد اصلی تجزیه و تحلیل شده و مسیرهای بهینهسازی عملی تشریح شده است.

تأثیر بر استحکام و دوام میله حفاری

دیوارههای بیش از حد ضخیم: ضخامت بیشتر دیواره، ظرفیت بار و استحکام میله را افزایش میدهد و مقاومت در برابر بارهای محوری و تنش پیچشی را بهبود میبخشد. بنابراین میلههای ضخیم برای سنگهای سخت و لایههای پیچیده که خطر تغییر شکل یا شکستگی در آنها زیاد است، مناسبتر هستند. از معایب آن میتوان به وزن مخصوص بسیار بالاتر اشاره کرد که جابجایی و نصب را پیچیده میکند، بار روی دکلها و تجهیزات حمل و نقل را افزایش میدهد (فرسایش را تسریع میکند) و مشکلات لجستیکی و راهاندازی را افزایش میدهد.

دیوارههای بیش از حد نازک: میلههای نازک سبکتر و حمل آنها آسانتر است، بار آنی روی تجهیزات نگهدارنده را کاهش داده و انعطافپذیری عملیاتی را بهبود میبخشد. با این حال، کاهش ضخامت دیواره به معنای استحکام و سختی بسیار کمتر است و میلهها را مستعد خم شدن، کمانش یا تغییر شکل پیچشی در حین کار میکند. در سازندهای سخت یا ناهمگن، این امر به شدت خطر شکستگی را افزایش میدهد، عمر مفید را کوتاه میکند و تعویضهای مکرر را ضروری میسازد - که هزینههای مصرفی و زمان از کارافتادگی را افزایش میدهد.

تأثیر بر دقت حفاری مستقیم بودن و کنترل اندازه سوراخ از الزامات اصلی مهندسی هستند و ضخامت دیواره با تغییر پایداری میله بر آنها تأثیر میگذارد.

دیوارههای ضخیمتر: استحکام بالاتر به حفظ مسیر مستقیم حفاری کمک میکند و خمیدگی یا انحراف را کاهش میدهد و از دقت سوراخ بهتری پشتیبانی میکند. با این حال، اگر میله دارای هم محوری یا نقص تولید باشد، یک دیواره بیش از حد ضخیم میتواند خطاهای خروج از مرکز را تقویت کند و بر عمودی بودن و قطر سوراخ تأثیر منفی بگذارد و به طور بالقوه از محدودیتهای تلرانس فراتر رود.

دیوارههای نازکتر: سفتی کمتر، میله را در طول پیشروی چرخشی مستعد تغییر شکل الاستیک و لرزش جانبی میکند که دقت سوراخ را کاهش میدهد. عواقب معمول آن شامل قطر ناهموار سوراخ، دیوارههای ناهموار سوراخ و تراز ضعیف است - مشکلاتی که عملیات بعدی پوشش، تزریق یا مهاربندی را به خطر میاندازد.

تأثیر بر حذف خردهها (شستشو) تخلیه روان خردهها برای حفاری مداوم ضروری است. ضخامت دیواره، اندازه مجرای داخلی و در نتیجه راندمان شستشو را تغییر میدهد.

دیوارههای ضخیمتر: افزایش ضخامت دیواره، قطر داخلی مته را برای سیال حفاری (سیال حفاری، هوای فشرده) کاهش میدهد، ظرفیت انتقال را کم میکند و باعث تجمع خردههای حفاری در داخل چاه میشود. تجمع خردهها، سایش مته را تسریع میکند، عمر مته را کاهش میدهد و میتواند منجر به گیر کردن لوله یا سایر اختلالاتی شود که به بهرهوری آسیب میرساند.

دیوارههای نازکتر: مجرای داخلی بزرگتر، حذف سریعتر خردهها را تسهیل میکند و با رژیمهای شستشوی با راندمان بالا بهتر مطابقت دارد. با این حال، دیوارههای نازک در برابر سایش ناشی از خردهها و جریان سیال آسیبپذیرتر هستند که میتواند دیواره داخلی را فرسایش داده و باعث آسیب ساختاری شود. هنگامی که سایش دیواره داخلی رخ میدهد، عملکرد شستشو و تداوم عملیاتی نیز به خطر میافتد.

تأثیر بر مصرف انرژی ضخامت دیواره بر بار وارد بر تجهیزات حفاری و تداوم عملیات تأثیر میگذارد که هر دو بر مصرف انرژی تأثیر میگذارند.

دیوارههای ضخیمتر: میلههای سنگینتر برای چرخش و پیشروی به قدرت بیشتری نیاز دارند و مصرف انرژی را افزایش میدهند. جرم و اینرسی بیشتر نیز انرژی مصرفی در طول چرخههای شروع/توقف و شرایط گذرا را افزایش میدهد.

دیوارههای نازکتر: میلههای سبکتر معمولاً تقاضای برق در حال کار را کاهش میدهند و از نظر تئوری باعث صرفهجویی در انرژی میشوند. با این حال، در عمل، میزان بالاتر تغییر شکل یا آسیب در میلههای نازک میتواند باعث توقفها و تعویضهای مکرر شود؛ در نتیجه، روشن شدنهای مکرر و وقفههای عملیاتی، باعث مصرف انرژی ناکارآمد میشود که میتواند مزایای سبکی را خنثی کند.

نتیجهگیری و راهنمای بهینهسازی هیچ ضخامت دیوارهای که به طور کلی بهینه باشد، وجود ندارد. انتخاب باید شرایط تشکیل، دقت حفاری مورد نیاز، راندمان تولید و بودجه را متعادل کند. رویکردهای عملی برای بهینهسازی عبارتند از:

ضخامت را با سازند و وظیفه مطابقت دهید: برای لایههای سخت، ساینده یا غیرقابل پیشبینی از میلههای ضخیمتر و با استحکام بالاتر استفاده کنید؛ در جایی که سازند نرم است و محدودیتهای جابجایی یا انرژی غالب هستند، از میلههای سبکتر استفاده کنید.

بهبود کیفیت مواد و تولید: آلیاژهای با استحکام بالاتر یا فولادهای عملیات حرارتی شده را انتخاب کنید و از تمرکز دقیق و کنترل ابعادی اطمینان حاصل کنید تا ضخامت دیواره کمتر شود بدون اینکه عملکرد کاهش یابد.

ظرفیت شستشو را حفظ کنید: قطرهای داخلی و دریچههای شستشو را طوری طراحی کنید که هنگام انتخاب دیوارههای ضخیمتر، انتقال کافی خردههای چوب حفظ شود؛ فشار و جریان شستشو را بر این اساس تنظیم کنید.

کاهش جریمههای شروع/توقف: عملیات و نگهداری را برای به حداقل رساندن توقفهای غیرضروری برنامهریزی کنید؛ از بازرسی دقیق و نگهداری پیشبینیکننده برای جلوگیری از خرابیهای ناگهانی استفاده کنید.

از اقدامات کمکی استفاده کنید: متمرکزکنندهها، تثبیتکنندهها و انتخاب مناسب مته میتوانند کاهش سختی را جبران کنند؛ محافظت در برابر خوردگی و سایش (پوششها، آسترهای داخلی) عمر میلههای نازکتر را افزایش میدهد.

بازرسی و ردیابی دقیق را اجرا کنید: ردیابی با شماره سریال، آزمایشهای غیرمخرب منظم و پایش وضعیت به تشخیص زودهنگام عیوب هممرکزی، سایش داخلی یا مشکلات روانکاری کمک میکند.

با سنجش این موازنهها و اعمال معیارهای هدفمند، اپراتورها میتوانند ضخامت دیوارهای را انتخاب کنند که تعادل مطلوبی از ایمنی، دقت، کارایی و هزینه را برای زمینه حفاری خاص خود به دست آورد.