از شکست سنگ تا دوام: تحلیل عمیق طراحی سازه مته حفاری درون چاهی

با پیشرفت مداوم فناوری انفجار چاههای عمیق و استخراج معادن، متههای درونچاهی از زمان تولدشان به دلیل مزایای قابل توجهشان مانند راندمان بالا، ایمنی و حفاظت از محیط زیست، ساختار ساده و عملکرد راحت، به سرعت در سراسر جهان رواج یافتهاند. با این حال، به دلیل محیط کاری سخت و عوامل غیرقابل کنترل و پیشبینی نشده فراوان در طول فرآیند عملیات، متههای درونچاهی در حین استفاده بسیار مستعد انواع آسیب هستند که عمر مفید آنها را به طور جدی کاهش میدهد. تجربه طولانی مدت نشان داده است که عوامل زیادی بر عمر مته تأثیر میگذارند. علاوه بر شرایط خارجی مانند محیط کار، نحوه عملیات، فشار کاری و ساختار زمینشناسی و همچنین عوامل داخلی مانند جنس بدنه مته و عملکرد دندانه کاربیدی، تأثیر ساختار مته بر عمر مفید آن را نباید دست کم گرفت. در میان آنها، شکل دندانه آلیاژی، توزیع، زاویه شیب بیرونی، شیار تخلیه پودر سر مته یا مخزن آب و سایر طرحهای ساختاری مته نقش مهمی در بهبود عمر مفید مته دارند.

۱. مکانیزم شکستن سنگ در متههای درون چاهی

برای طراحی یک ساختار مته درون چاهی با کیفیت بالا، ابتدا لازم است مکانیسم شکست سنگ آن روشن شود. مته درون چاهی عمدتاً موج ضربهای تنشی تولید شده توسط چکش را منتقل میکند و با فرکانس بالا به سطح سنگ ضربه میزند و باعث ایجاد ترکهای شعاعی و شکستگی در سنگ میشود. تحت چرخش میله مته، سنگ فشرده، خرد و برداشته میشود. حفاری و حفاری نتیجه عمل ترکیبی ضربه با فرکانس بالا و خراشیدن مداوم است. در عین حال، تحت نیروی جریان هوای پرفشار، بقایای سنگ خرد شده از سوراخ تخلیه میشوند تا به هدف حفاری برسند.

۲. تحلیل ساختاری متههای درون چاهی

مته ته چاهی عمدتاً از یک بدنه فولادی (بدنه شلوار)، یک لوله نایلونی در انتهای مته، دندانههای کاربیدی و یک سیستم دمش پودری تشکیل شده است.

(۱) ساختار بدنه شلواری متههای درون چاهی

بدنه شلوار به عنوان پایه مته، نقش مهمی در انتقال امواج ضربهای تنشی، تثبیت دندانههای آلیاژی و انتقال گشتاور ایفا میکند. ساختار آن شبیه به شفت پلهای هزارخاری است، اما با قطعات شفت هزارخاری معمولی متفاوت است. این شفت باید در هنگام انتقال گشتاور، ضربه محوری با فرکانس بالای چکش را تحمل کند و شرایط کار در آن بسیار سخت است.

هنگام طراحی پارامترهای ساختاری بخش اتصال مته حفاری درون چاهی، رابطه تطبیق اندازه خار بسیار مهم است. برخی از شرکتها از الزامات دقت ابعادی ابزارهای حفاری معدن آگاه نیستند و تمایل دارند رابطه تطبیق بین عناصر را در طول طراحی و پردازش نادیده بگیرند. برخی از شرکتهایی که نمیتوانند متههای ضربهای تولید کنند، اغلب از فاصله بیشتری برای اطمینان از سازگاری متهها با چکشهای سایر شرکتها استفاده میکنند. این امر باعث میشود متهها در برابر نیروی ضربه محیطی آنی که توسط غلاف خار چکش در هنگام استفاده اضافه میشود، آسیبپذیر باشند و هرچه فاصله بیشتر باشد، ضربه آشکارتر است. هنگامی که اوج نیروی برشی ایجاد شده توسط نیروی ضربه محیطی و تنش مثبت ناشی از نیروی ضربه محوری با فرکانس بالا از تنش مجاز جنس بدنه شلوار بیشتر شود، باعث شکستن، فرو ریختن و شکستن دندانههای آلیاژی مته میشود که تأثیر زیادی بر عمر مته دارد. علاوه بر این، فاصله تطبیق بیش از حد نیز باعث اتلاف انرژی در هنگام کار مته میشود و راندمان تولید را کاهش میدهد. بنابراین، هنگام تعیین پارامترهای قطعه اتصال مته، باید تا حد امکان از فاصله کم بین قطعات استفاده شود تا اتلاف انرژی و آسیب به مته کاهش یابد و در عین حال قابلیت تعویض محصول تضمین شود.

(دوم) دندانههای آلیاژی متههای درونچاهی

دندانههای کاربیدی وظیفه دریافت امواج تنش فرکانس بالای چکش و انتقال آنها به سطح سنگ برای شرکت در کار برش را بر عهده دارند. نیروها در حین کار پیچیده هستند، به خصوص دندانههای آلیاژی لبه که مستعد خم شدن و گشتاور تحت عمل نیروی ضربه فرکانس بالا هستند و در نتیجه دندانهها یا دندانههای شکسته ایجاد میشوند. بنابراین، هنگام طراحی مته، لازم است درجه آلیاژ، شکل و توزیع دندانه به طور جامع در نظر گرفته شود و آنها به طور منطقی با توجه به سختی سنگهای مختلف، ساختارهای زمینشناسی و شرایط کاری انتخاب شوند.

شکل دندانههای آلیاژی

• دندانههای مخروطی: شکل دندانه تیز است، سطح تماس با سنگ در حین کار کوچک است، مقاومت کم است، به راحتی به سنگ نفوذ میکند و سرعت حفاری سریع است. با این حال، به دلیل حجم نازک، مقاومت خمشی و پیچشی ضعیف، ارتفاع زیاد دندانه پس از ثابت شدن دندانهها، گشتاور خمشی بزرگ در حین کار و شکستن آسان، برای فشار کاری زیر 1.6 مگاپاسکال، سختی سنگ حدود پورتوریکو f=14، بدون لایه بین ترک و ساختار زمینشناسی خوب مناسب است. در این شرایط، شاخصهای اقتصادی و فنی قابل توجه هستند. شکل دندانه سهموی یا گلولهای که در سالهای اخیر ظاهر شده است، مزایای دندانههای مخروطی را ترکیب کرده و به طور مؤثر مقاومت خمشی و پیچشی و عمر مفید دندانههای آلیاژی را بهبود میبخشد.

• دندانههای گوی: مقاومت خمشی و پیچشی عالی، عملکرد عالی در چقرمگی و استحکام ضربه، تاج کامل گوی، افزایش ظرفیت سایش، عمر طولانی، کاربرد گسترده در محیطهای مختلف زمینشناسی با فشار کاری و سختی سنگ، به ویژه در مناطق پرفشار بالای 1.6MPa و ساختارهای پیچیده زمینشناسی (مانند لایههای میانی و ترکها). عیب آن این است که سطح تماس با سنگ بزرگ است، مقاومت اصطکاک زیاد است و سرعت حفاری و راندمان کار تحت تأثیر قرار میگیرد.

• دندانههای گوهای: ساختار ویژه، ظرفیت سایش بالا، ارتفاع زیاد دندانه، سرعت حفاری سریع، عمر مفید طولانی و عملکرد اقتصادی قابل توجه در محیطهایی با فشار کاری پایین، سختی سنگ کمتر از f=14 و شرایط زمینشناسی خوب.

دندانههای آلیاژی با اشکال مختلف، دامنه کاربرد و ویژگیهای خاص خود را دارند. نوع دندانه مناسب باید از طریق آزمایش و ترکیب با شرایط واقعی انتخاب شود.

▶ توزیع و تعداد دندانههای آلیاژی

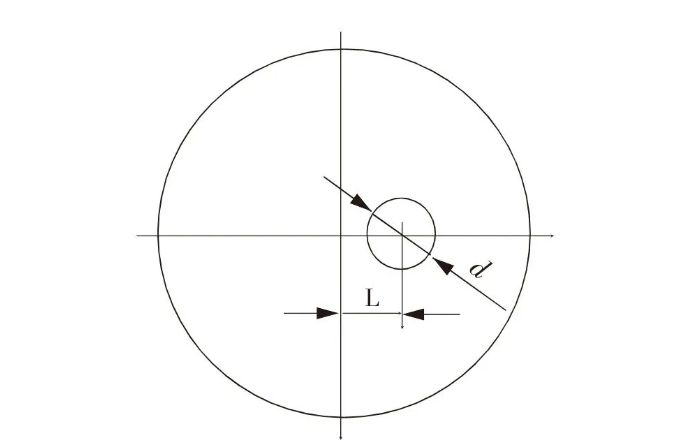

• بر اساس مکانیسم شکستن سنگ متههای درون چاهی، با در نظر گرفتن جامع اقتصاد تولید و قابلیت اطمینان کار، اغلب از روش آرایش دندانههای نامتقارن و غیرپیوسته خارج از مرکز استفاده میشود. خروج از مرکز به این معنی است که اولین دندانه در مرکز سر مته به اندازه L از مرکز مته خارج شده است، که عموماً 2/3 قطر d دندانه آلیاژ مرکزی است (شکل 1 را ببینید)، به طوری که دندانه آلیاژ در طول عملیات حرکت برش دایرهای را در اطراف یک نقطه خاص انجام میدهد تا اطمینان حاصل شود که حذف سنگ به طور کامل و مؤثر انجام میشود.

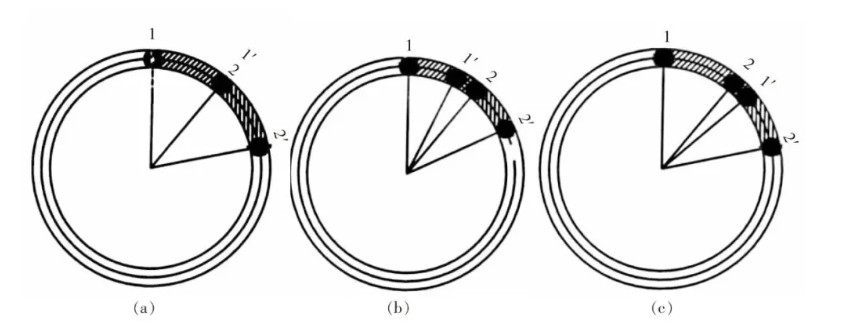

آرایش نامتقارن دندانهها، پایداری و قابلیت اطمینان برش حفاری را بر اساس خروج از مرکز تضمین میکند. آرایش ناپیوسته دندانهها از صرفهجویی شروع میشود. با فرض تضمین اثر برش، تعداد محدودی از دندانههای آلیاژی به طور معقول چیده شدهاند تا دندانههای آلیاژی به طور یکنواخت تحت تنش قرار گیرند و سنگ را در ته چال به طور کامل حذف کنند. حداقل تعداد دندانههای آلیاژی دندانههای جانبی را میتوان با فرمول تجربی نهمین ≥ k f1 /f2 محاسبه و تعیین کرد (نهمین حداقل تعداد دندانههای آلیاژی دندانههای جانبی، f1 فرکانس ضربه، f2 فرکانس چرخش، k ضریب تجربی، به طور کلی 1.2 - 1.3 است). این فرمول تعداد ایدهآل دندانهها برای اطمینان از حذف سنگ در یک چرخه چرخش است (همانطور که در شکل 2a نشان داده شده است). اگر تعداد دندانهها خیلی کم باشد، این وضعیت رخ خواهد داد (همانطور که در شکل 2b نشان داده شده است). سنگی که نمیتواند به طور کامل در فرکانس ضربه اول حذف شود، نه تنها کار حذف سنگ این ضربه را انجام میدهد، بلکه سنگی را که در فرکانس ضربه قبلی حذف نشده بود، پس از فرکانس ضربه دوم با همان نرخ تغذیه حذف میکند. این امر باعث میشود نیروی آنی روی دندانههای آلیاژ به شدت افزایش یابد. هنگامی که از حد استحکام آلیاژ فراتر رود، دندانههای آلیاژ میشکنند و مته تراشیده میشود. بنابراین، هنگام طراحی تعداد واقعی دندانههای آلیاژ، باید ضریب تجربی k ضرب شود تا این احتمال از بین برود. به عبارت دیگر، در یک فرکانس ضربه، مجموع طول قوس مسیرهای برش هر دندانه آلیاژ بیشتر از محیط دایرهای است که دندانه آلیاژ در آن قرار دارد (همانطور که در شکل 2c نشان داده شده است). این میتواند تضمین کند که سنگ به طور کامل برداشته شده و نیروی روی هر دندانه به طور مناسب کاهش مییابد تا از آسیب ناشی از مقاومت برشی آنی بیش از حد جلوگیری شود. با این حال، هرچه دندانههای آلیاژی بیشتر باشند، بهتر است. تعداد زیاد آنها باعث افزایش هزینهها، افزایش مقاومت اصطکاک، کاهش فضای تخلیه پودر و تأثیر بر اثر تخلیه پودر میشود.

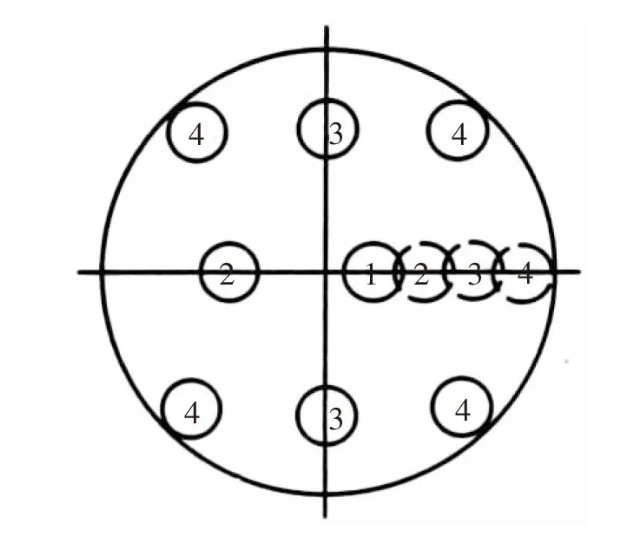

دندانههای آلیاژی بالای مته باید تا حد امکان کوچک باشند و در عین حال اثر برش تضمین شود، به طوری که هر دندانه به طور مساوی تحت تنش قرار گیرد و راندمان شکست سنگ بهبود یابد. هنگام تنظیم تعداد و موقعیت دندانههای آلیاژی، باید اطمینان حاصل شود که برآمدگیهای هر دندانه در یک جهت خاص به صورت پلکانی قرار گرفته و هیچ شکافی وجود ندارد (به شکل 3 مراجعه کنید) تا از تأثیر سنگ تراش نخورده بر سرعت حفاری و عمر مته جلوگیری شود.

(سوم) سیستم تخلیه و دمیدن پودر مته

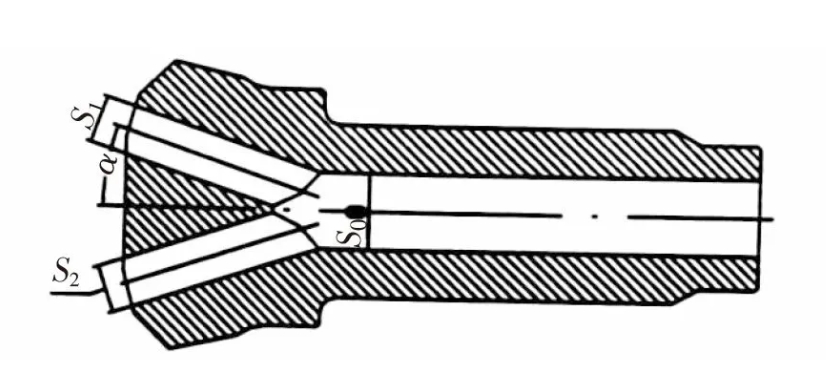

سیستم تخلیه پودر و دمش مته ته چاهی شامل سوراخ انتهای مته، سوراخ دمش سطح بالایی و شیارهای تخلیه پودر بالایی و جانبی است (شکل 4 را ببینید). سوراخ دمش سطح بالایی و سوراخ انتهای چاه به صورت پلکانی قرار گرفتهاند. هنگام طراحی، لازم است عواملی مانند قطر مته، فشار هوای کاری، میزان مصرف هوا و قطر سوراخ انتهای چاه به طور جامع در نظر گرفته شوند تا از تطابق همه عناصر اطمینان حاصل شود. معمولاً وقتی فشار هوا ثابت است، مجموع سطوح مقطع هر سوراخ دمش باید کوچکتر از سطح مقطع سوراخ انتهای چاه باشد (S1 + S2 +... + اس ان ≤ S0، S0 سطح مقطع سوراخ انتهای چاه است، S1، S2، اس ان سطوح مقطع هر سوراخ دمش هستند). این ساختار میتواند در ذخیرهسازی گاز نقش داشته باشد، اتلاف انرژی و فشار جریان هوای پرفشار در خط لوله را جبران کند و حذف پودر و سرباره را تسهیل کند.

زاویه تزریق α سوراخ دمیدن (زاویه بین محور سوراخ تزریق و محور مرکزی مته) عموماً با افزایش فشار هوای کاری افزایش مییابد. آزمایشها نشان میدهد که هرچه فشار هوای کاری بیشتر باشد، جریان هوای پرفشار و پودر سنگ به سطح برش سنگ نزدیکتر میشوند که این امر منجر به حذف سرباره میشود. در این زمان، زاویه تزریق α باید به عنوان مقدار بزرگتری در نظر گرفته شود. اگر فشار هوا زیاد باشد و زاویه تزریق α خیلی کوچک باشد، گرد و غبار پس از انعکاس توسط کف سوراخ، روی سطح فولادی سر مته حرکت میکند و سایش بدنه فولادی را تشدید میکند، باعث میشود دندانههای میانی نمایان و شکسته شوند و عمر مته کوتاه شود.

عمق شیار تخلیه پودر باید به طور منطقی و با توجه به عواملی مانند فشار هوای کاری و سختی سنگ انتخاب شود. هرچه فشار کاری یا سختی سنگ بیشتر باشد، عمق شیار تخلیه پودر میتواند کمتر باشد؛ در غیر این صورت، بزرگتر خواهد بود. عمق شیار تخلیه پودر بالایی نباید از عمق دندانه میانی فشرده شده به بدنه فولادی بیشتر باشد و عمق شیار تخلیه پودر جانبی نباید از موقعیت خط مرکزی دندانه آلیاژ جانبی بیشتر باشد تا توانایی بدنه فولادی در مقاومت در برابر نیروهای خارجی کاهش نیابد، باعث فروپاشی و از بین رفتن دندانه نشود و بر عمر مفید مته تأثیر نگذارد.