تجزیه و تحلیل دقیق انواع مختلف میله حفاری و اقدامات احتیاطی کلیدی

میلههای حفاری گرد، میلههای حفاری زغالسنگ و میلههای حفاری سنگ، محصولات با دقت بالا و پرکاربردی در معدنکاری و استخراج زغالسنگ هستند و بنابراین کیفیت آنها تحت بررسی دقیق قرار دارد. در طول تولید، ایجاد تعادل بین استحکام و چقرمگی یک چالش فنی رایج است. در عین حال، با افزایش روزافزون جایگزینی بخشی از حجم کار سنتی چاههای عمودی توسط چاههای جهتدار و افقی، الزامات عملکرد میلههای حفاری دشوارتر شده است. در عملیات واقعی، مقداری آسیب به میلههای حفاری نیز اجتنابناپذیر است.

میلههای حفاری مارپیچی از قابلیت گشتاور بالای میلههای حفاری زمینشناسی توسعه یافتهاند و با تیغههای تک مارپیچ یا دو مارپیچ با استفاده از سیمپیچ پیشتنیده و فرآیندهای جوشکاری کاملاً خودکار تولید میشوند. محصولاتی با قطر ۴۲ میلیمتر و کمتر عموماً به عنوان میلههای حفاری مارپیچی طبقهبندی میشوند. میلههای حفاری مارپیچی زمینشناسی با قطر تا ۷۳ میلیمتر را میتوان مستقیماً با دکلهای حفاری معادن زیرزمینی مختلف بدون تغییر روشهای عملیاتی موجود هماهنگ کرد. این دکل میتواند سطح استوانهای بیرونی را مستقیماً برای حفاری و تعویض میله گیره کند و عملیات را سادهتر و کارآمدتر کند و در عین حال شدت کار را به میزان قابل توجهی کاهش دهد.

میلههای حفاری مارپیچی زمینشناسی عمدتاً برای حفاریهای عمیق در سازندهای با سختی متوسط و سختتر مناسب هستند و برداشت مؤثر خردههای سنگ را فراهم میکنند. میلههای حفاری مارپیچی استاندارد برای حفاری اکتشافی آب در لایههای زغالسنگ و سازندهای نزدیک زغالسنگ مناسبتر هستند و وزن کمتری، اتصال آسانتر و حمل و نقل سریعتر خردههای سنگ را ارائه میدهند. در عملیات عملی، کاربران باید از اصل انتخاب کمترین درجه فولاد ممکن که همچنان الزامات استحکام را برآورده میکند، پیروی کنند. انتخاب ابزارهای حفاری بر اساس شرایط واقعی میدان میتواند هزینههای خرید را کاهش داده و احتمال حوادث ساختمانی را کاهش دهد.

بر اساس مشخصات رزوه، اتصالات میله حفاری معمولاً به چهار نوع تقسیم میشوند: همسطح داخلی (IF)، سوراخ کامل (FH)، معمولی (REG) و اتصال شمارهگذاری شده (NC). یک اتصال رزوهدار مناسب باید سه شرط اصلی را برآورده کند: ابعاد منطبق، نوع رزوه یکسان و سازگاری صحیح رزوه نر و ماده. اصل عملکرد اساسی میله حفاری مارپیچی به شرح زیر است: نیرو عمدتاً توسط سیال حفاری و سیستم موتور تأمین میشود. سیال حفاری که توسط پمپ گل پمپ میشود، از طریق رشته حفاری به موتور هیدرولیکی در میله حفاری مارپیچی جریان مییابد. یک اختلاف فشار بین ورودی و خروجی موتور ایجاد میشود و چرخش روتور را به حرکت در میآورد. سپس گشتاور و سرعت از طریق شفت یونیورسال و شفت محرک به مته منتقل میشوند تا حفاری تکمیل شود.

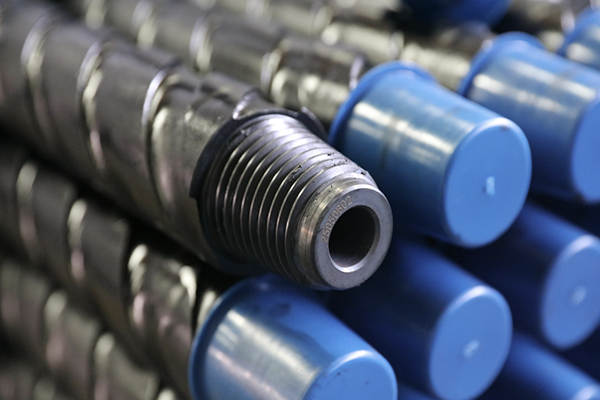

در تولید، مواد اولیه ابتدا باید تحت بازرسی کیفیت غیرمخرب قرار گیرند و پس از آن جوشکاری بدنه لوله فولادی و اتصالات ابزار انجام شود. پس از جوشکاری، عملیات حرارتی پس از جوشکاری و پرداخت نهایی جوش برای کاهش تنش پسماند در اتصالات جوش داده شده انجام میشود. قبل از رنگآمیزی و بستهبندی میلههای تکمیلشده، باید بازرسیهای متعددی از جمله آزمایش سختی، آزمایش فشار و آزمایش غیرمخرب انجام شود تا از رعایت استانداردهای کیفیت اطمینان حاصل شود. لولههای فولادی معدن و لولههای فولادی گرد قبل از تبدیل شدن به میلههای حفاری تکمیلشده، چندین مرحله ماشینکاری را طی میکنند. لوله ابتدا برای افزایش ضخامت دیواره، ضخیمتر میشود، سپس رزوهها ماشینکاری میشوند و یک لایه آبکاری مس برای بهبود استحکام و عملکرد کلی اعمال میشود.

بدنه میله معمولاً از لوله فولادی آلیاژی مخصوص زمینشناسی ساخته میشود، در حالی که اتصالات ابزار از فولاد سازهای آلیاژی ساخته میشوند. پس از کوئنچ و تمپر کردن در خلاء، مقاومت خستگی و مقاومت برشی میتواند به طور قابل توجهی بهبود یابد. فرآیندهای جوشکاری اصطکاکی پیشرفته به میلههای حفاری مارپیچی مقاومت خمشی بالا و یکپارچگی جوش قابل اعتمادی میدهند. در هنگام استفاده، هنگامی که از میله حفاری مارپیچی برای حفر سوراخهای کابل لنگر در دیوارههای جانبی استفاده میشود، پودر زغال سنگ یا سنگ در امتداد شیارهای مارپیچ تخلیه میشود و نیاز به حذف گرد و غبار با کمک آب را کاهش یا از بین میبرد. در طول حفاری جادهای با شیب رو به پایین، این امر همچنین به کاهش تجمع آب در جبهه کار کمک میکند. میلههای حفاری هنگامی که با متههای زغال سنگ پنوماتیک جفت میشوند، میتوانند به طور قابل توجهی سرعت تونلسازی و کیفیت ساخت را بهبود بخشند.

اقدامات احتیاطی زیر در حین استفاده ضروری است. تحت هیچ شرایطی میلههای حفاری را با انواع مختلف رزوه مخلوط نکنید. حتی میلههایی با نوع رزوه اسمی یکسان از تولیدکنندگان مختلف نیز نباید مخلوط شوند، زیرا تفاوت در مشخصات فنی، روشهای ماشینکاری، ابزار و تجهیزات ناگزیر منجر به تفاوت در تلرانس و تناسب رزوه شده و خطرات ایمنی را ایجاد میکند. میلههایی را که تفاوت زیادی در طول عمر مفید یا شرایط سایش دارند، مخلوط نکنید، زیرا این امر میتواند خطر عملیاتی را نیز افزایش دهد. اگر آسیب موضعی رزوه مشاهده شد، به عنوان مثال حدود یک تا دو چرخش رزوه به طول تقریباً 10 میلیمتر، قبل از استفاده مجدد آن را فوراً تعمیر کنید تا از عملکرد ایمن اطمینان حاصل شود.